Funzionamento scambiatori di calore a piastre saldobrasate e guarnizionate.

Generalità

Gli scambiatori a piastre furono prodotti intorno agli anni ’20 e da allora hanno trovato un largo impiego in molti settori.

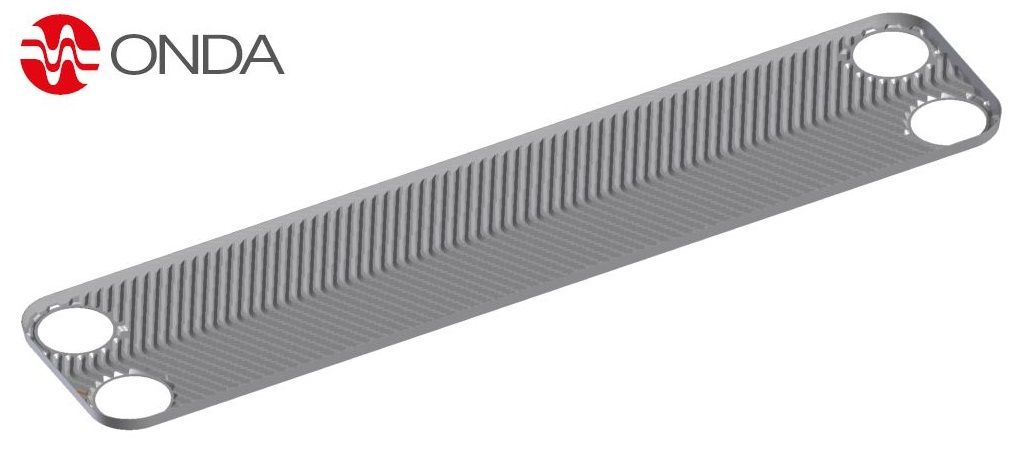

Lo scambiatore a piastre consiste in una serie di piastre parallele che vengono sovrapposte opportunamente permettendo la formazione di una serie di canali di passaggio per i fluidi tra le piastre stesse.

L’intercapedine che si crea tra due piastre adiacenti costituisce il canale in cui scorre il fluido.

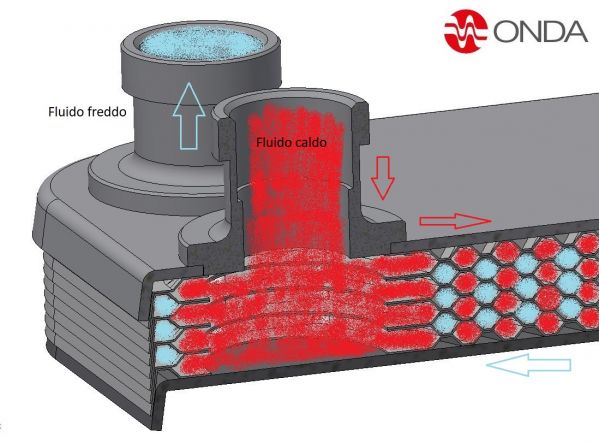

I fluidi caldo e freddo percorrono lo scambiatore a canali alterni in modo che una piastra sia sempre a contatto da un lato con il fluido caldo e dall’altro col fluido freddo.

In corrispondenza degli angoli della piastra ci sono i fori che permettono l’ingresso e l’uscita dei fluidi.

Una piastra può avere dimensioni che vanno dai pochi decimetri quadrati (100 mm x 300 mm di lato) fino a 2 o 3 metri quadrati (1000 mm x 2500 mm di lato).

Il numero di piastre per scambiatore va dalla decina fino a qualche centinaia, raggiungendo così aree di scambio fino a migliaia di metri quadrati.

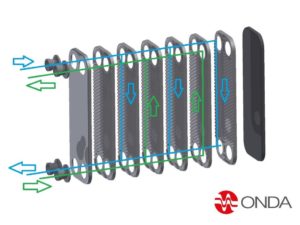

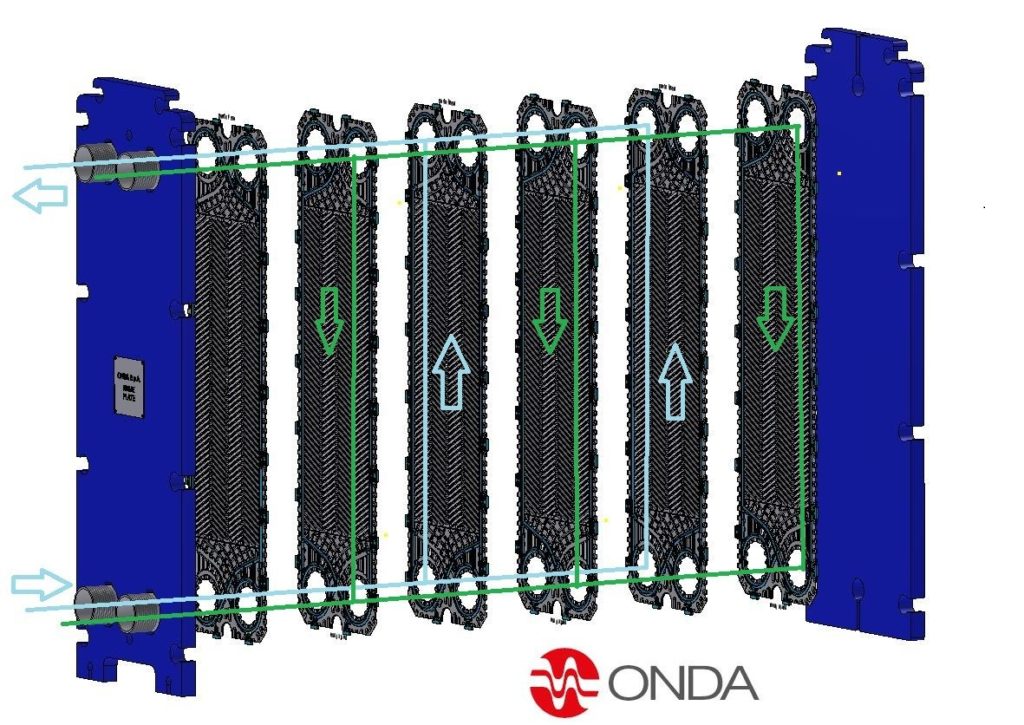

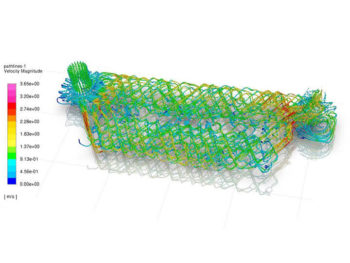

La figura mostra l’andamento dei fluidi all’interno dello scambiatore.

I fluidi vengono suddivisi in più flussi paralleli e possono realizzare una controcorrente perfetta.

Flusso interno in un BPHE

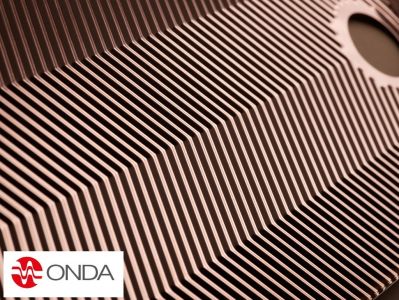

La corrugazione viene ottenuta per stampaggio a freddo di lamiera con spessori da 0.3 a 1 mm.

I materiali più utilizzati per le piastre sono l’acciaio inossidabile (AISI 304, 316), il titanio e l’alluminio.

Le corrugazioni presenti all’interno della piastra impongono al fluido un percorso tortuoso e definiscono un la spaziatura tra due piastre adiacenti b, che può andare da 1 mm a 5 mm.

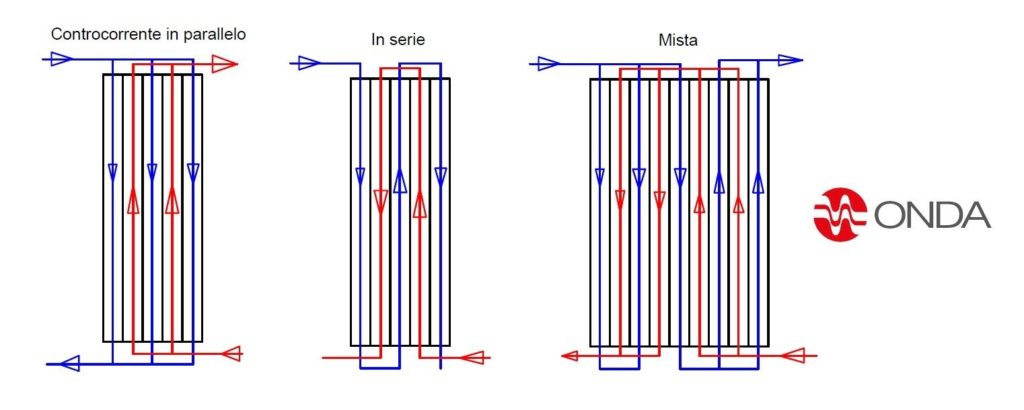

I fluidi possono attraversare i canali in serie (soluzione poco usata) o in parallelo realizzando configurazioni in controcorrente o equicorrente.

La configurazione in serie si impiega quando si ha una portata piccola per ogni fluido ma salto termico elevato.

Il problema principale è l’elevata perdita di carico e la non perfetta controcorrente.

La configurazione con canali in parallelo e in controcorrente viene usata per grandi portate con salti di temperatura modesti, ed è la più utilizzata.

Quando c’è una differenza elevata tra le portate (oppure tra il valore massimo delle perdite di carico ammissibili) dei due fluidi è possibile far percorrere lo scambiatore due volte dal fluido con portata minore (o che consente perdite più elevate) in modo da equilibrare i valori delle cadute di pressione o delle portate specifiche nei canali.

La figura illustra le diverse configurazioni di configurazione: in parallelo, in serie e mista.

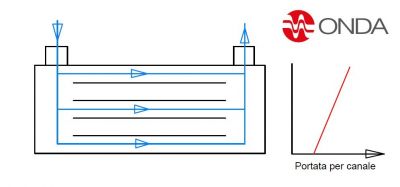

Uno dei problemi più importanti per gli scambiatori a piastre è la disuniformità di alimentazione dei diversi canali in parallelo.

Infatti il fluido tende a distribuirsi in quantità maggiore nei primi canali rispetto agli ultimi in modo da equilibrare le perdite.

All’aumentare del numero delle piastre la distribuzione peggiora comportando una diminuzione delle prestazioni globali dello scambiatore.

Esistono due tipi fondamentali di scambiatori a piastre: i saldobrasati (BPHE-Brazed Plate Heat Exchanger) e quelli con guarnizione (PHE-Plate Heat Exchanger).

Scambiatore di calore a piastre con guarnizioni

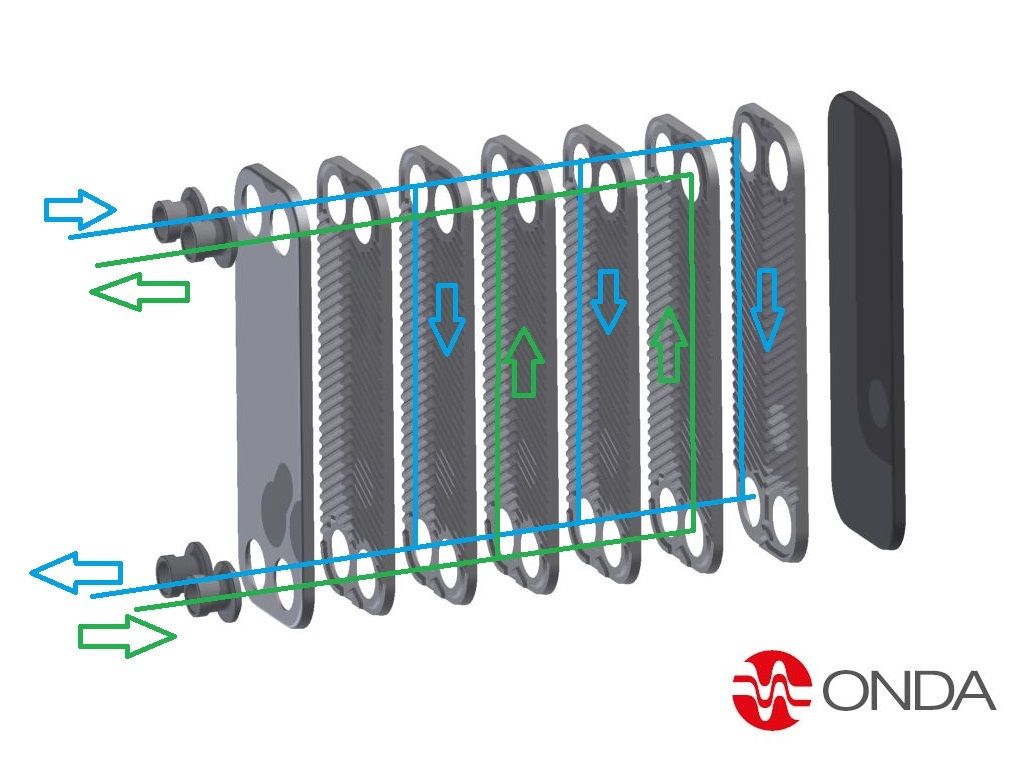

Nei PHE le piastre vengono impaccate a pressione mediante testate e tiranti, la tenuta è garantita da guarnizioni. Le guarnizioni, oltre alla tenuta servono ad indirizzare i fluidi.

Le guarnizioni vengono alloggiate lungo dei solchi presenti sui bordi delle piastre.

Le temperature massime di utilizzo degli scambiatori a guarnizione sono comprese tra 80°C e 200°C mentre le pressioni possono arrivare a 25 bar

Le guarnizioni sono disponibili in vari tipi di gomme butiliche o siliconiche.

Le caratteristiche principali di questi tipi di scambiatori sono :

– facile e rapido smontaggio per operazioni di pulizia e controllo

– adeguamento a condizioni d’impiego variabili aggiungendo o togliendo piastre termiche per modificare il flusso termico installato

– le perdite di fluido dovute a non perfetta tenuta delle guarnizioni non vanno a contaminare l’altro fluido ma vanno verso l’esterno

– possibilità di utilizzo di materiali che mal si adattano alla saldatura, come il titanio – le guarnizioni limitano i valori della pressione e temperatura massima

– costi elevati a causa della progettazione degli stampi, presse e di tutto il processo produttivo

– costi elevati delle guarnizioni

Scambiatori di calore a piastre saldobrasate

Gli scambiatori di calore a piastre saldobrasate non hanno testate, tiranti e le guarnizioni di tenuta perché le piastre vengono saldobrasate in forno a temperature dell’ordine dei 1000°C.

In fase di assemblaggio viene messo tra le piastre un foglio di materiale brasante (generalmente rame ma anche nichel), il pacco viene pressato e successivamente messo in forno per qualche ora.

Lo scambiatore BPHE si presenta più compatto, leggero e meno ingombrante di uno con guarnizioni.

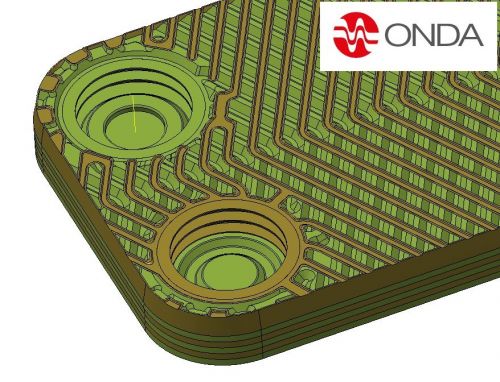

La figura mostra il percorso fatto dal fluido caldo e freddo.

La brasatura quindi assolve sia la funzione delle guarnizioni che quella del telaio.

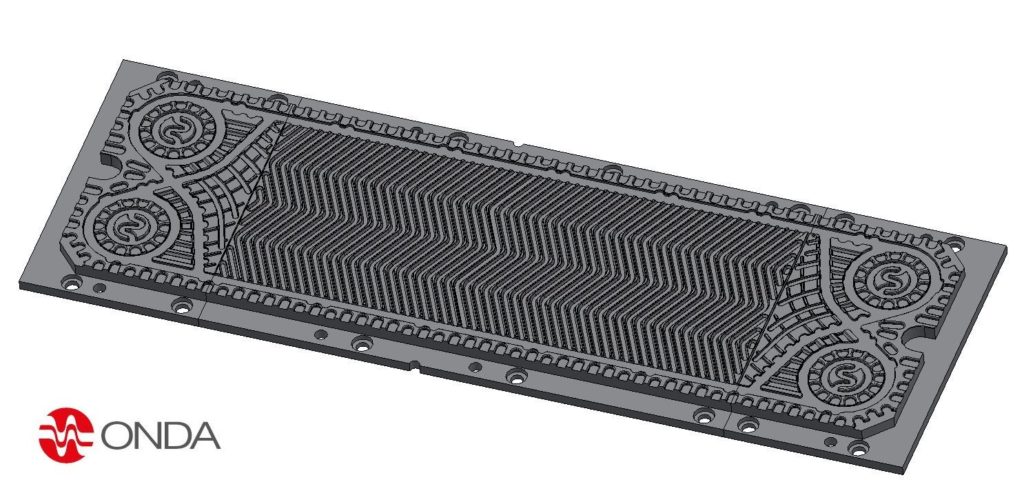

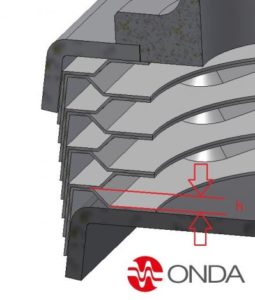

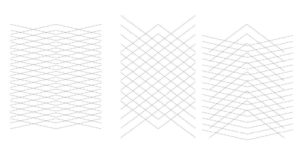

In questi scambiatori generalmente vengono utilizzate piastre con corrugazioni a spina di pesce, le quali vengono assemblate alternando le direzioni delle corrugazioni in modo da creare il reticolo di contatto.

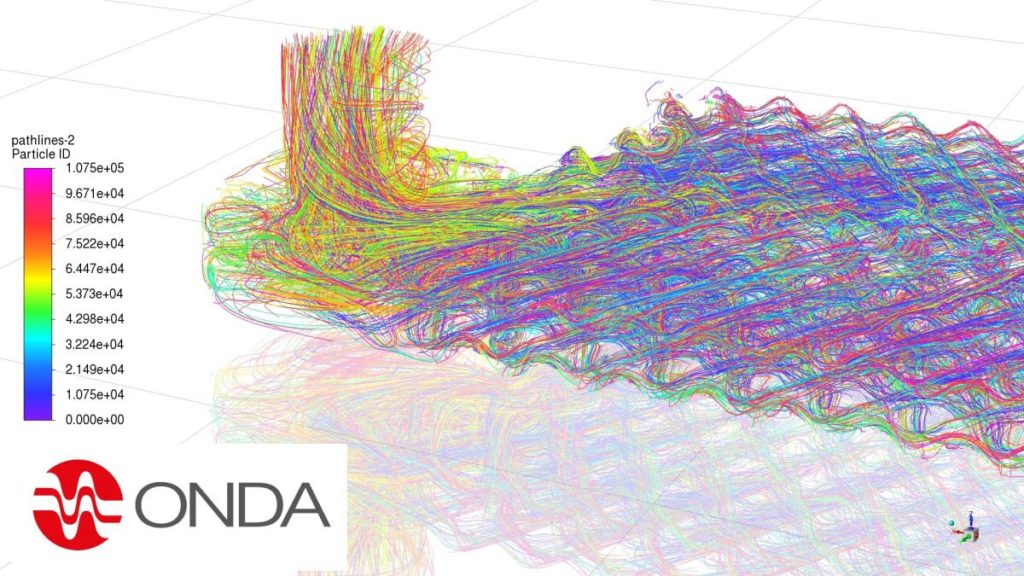

I punti di incrocio tra le corrugazioni di due piastre accoppiate formano un fitto reticolo di punti di contatto che conferiscono la tenuta in pressione e inducono dei flussi vorticosi che migliorano lo scambio termico.

In questo modo la turbolenza dei fluidi è elevata anche per basse velocità nominali di ingresso e il deflusso passa da laminare a turbolento per basse portate specifiche.

La figura mostra uno scambiatore sezionato avente 8 piastre totali (di cui 6 utili per lo scambio termico) in cui si vedono i 3 canali impiegati per il passaggio del fluido frigorigeno (in giallo) e i 4 impiegati per l’acqua (in blu).

Si nota subito che il percorso fatto dai fluidi è molto caotico, infatti la sezione di attraversamento varia continuamente .

Il principale svantaggio di questi scambiatori è che non sono smontabili per cui la manutenzione e la pulizia non sono possibili o perlomeno difficoltose, e la flessibilità non esiste nel senso che il numero di piastre non può in nessun modo essere variato.

Le piastre sono dotate di corrugazioni il cui scopo è quello di aumentare la turbolenza del fluido durante il deflusso nel canale.

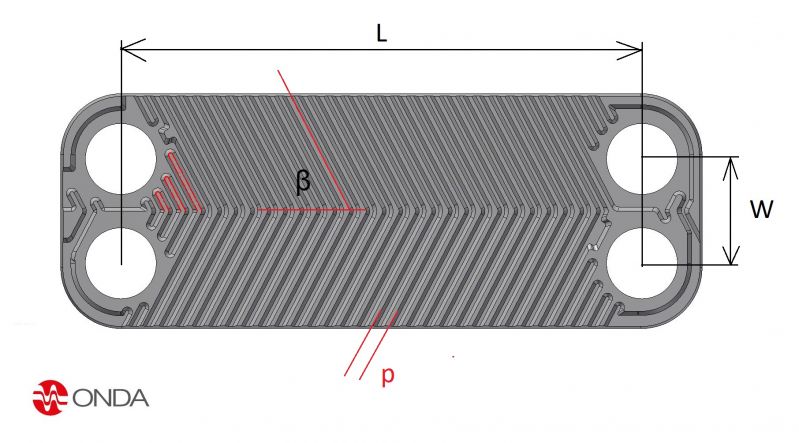

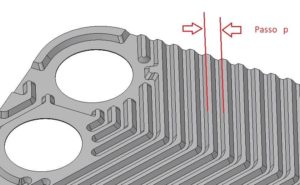

La figura mette in evidenza i principali parametri geometrici della corrugazione: passo p della corrugazione, altezza b delle corrugazioni e l’angolo di inclinazione β rispetto la direzione principale del flusso.

L’inclinazione delle corrugazioni della piastra ha un effetto determinante sullo scambio termico e sulle perdite di carico, infatti un accoppiamento di piastre con angolo β elevato (>45°) conferisce una turbolenza e quindi uno scambio termico elevato pagati con una maggiore caduta di pressione.

Un angolo più piccolo (β <45°) conferisce al flusso minore turbolenza e minori coefficienti di scambio termico ma anche minori cadute di pressione.

La ricerca di un angolo β di compromesso tra elevati coefficienti di scambio e perdite di carico accettabili risulta quindi essenziale.

L’altezza delle corrugazioni b ha un effetto importante sui coefficienti di scambio perché una maggiore profondità provoca turbolenza maggiore.

L’altezza e il passo delle corrugazioni incrementano l’area di scambio della piastra : il fattore φ chiamato di allargamento della superficie è definito come

φ = area della superficie corrugata reale / area della proiezione della superficie corrugata

Nelle immagini sotto si vedono delle simulazioni Onda fatte su scambiatori a piastre di piccole dimensioni. Si vedono bene le linee di flusso che seguono l’angolo della corrugazione.

L’area effettiva è difficile da calcolare quindi per confrontare diversi scambiatori si fa riferimento all’area proiettata.

Bisogna tenere presente che scambiatori con uguale area proiettata (cioè piastre di uguali dimensioni) possono avere aree effettive diverse a seconda del valore del fattore di incremento φ .

Anche il rapporto tra lunghezza L e larghezza W delle piastre influisce sulle prestazioni ma in modo minore rispetto le altre variabili. In generale un rapporto elevato tra lunghezza e larghezza della piastra dà coefficienti di scambio elevati ma perdite di carico maggiori.

Allegati e link inerenti della news:

Allegati di approfondimento

LInk di approfondimento

Anche il rapporto tra lunghezza L e larghezza W delle piastre influisce sulle prestazioni ma in modo minore rispetto le altre variabili.

Le larghezza W delle piastre influisce sulle prestazioni ma in modo minore rispetto le altre variabili.